Новости

Как фабрика производит обувь?

Когда вы зайдете на современную обувную фабрику в любой точке мира, вы увидите одни и те же процессы производства

обуви. В Китае, Америке, Бразилии и Италии искусство изготовления обуви одинаковое. Вы увидите, что гигантский обувной

город с населением 20 000 человек в Китае и элитный лондонский магазин обуви ручной работы на самом деле имеют много

общего.Все крупные обувные компании используют одни и те же базовые технологии для производства современной

спортивной, модной, туристической, охотничьей или повседневной обуви. Например, Nike, Adidas и Reebok используют одни

и те же технологии и, во многих случаях, одни и те же фабрики.

Сколько процессов требуется для изготовления обуви?

Ответ - сотни, если не тысячи! Вот основные операции:

1. Спроектируйте обувь.

2. Разработайте обувь. (Превратите дизайн в функциональную обувь.)

3. Закажите материалы для обуви.

4. Подготовьте материалы для обуви, вырезав, распечатав и ламинировав.

5. Сшейте материалы вместе.

6. Закрепите верх.

7. Соберите подошвы.

8. Упакуйте обувь.

Восемь простых шагов по изготовлению обуви! Шаги первый и второй могут занять больше года. Шаги с шестого по

восьмой могут занять 10 минут. Давайте узнаем больше.

Как сшить обувь

Первое, что вам нужно для изготовления обуви, называется ПОСЛЕДНИМ. Последний элемент обуви - это форма из

дерева, пластика или металла, которая придает обуви ее форму. Вы могли бы подумать, что последний должен

повторять форму человеческой стопы…

и это так... в некотором роде. Для каждого фасона обуви требуется своя подошва, чтобы задать ее форму и размер.

Кроме того, для каждого размера обувитребуется левая подошва и правая подошва. Итак, чтобы сшить стандартную

обувь 14 размера, вам понадобится как минимум 28 подошв. Если вы хотите использовать современную,

высокоскоростную сборочную линию и производить 2000 пар обуви в день, вам понадобится около 700 пар обуви

lasts!

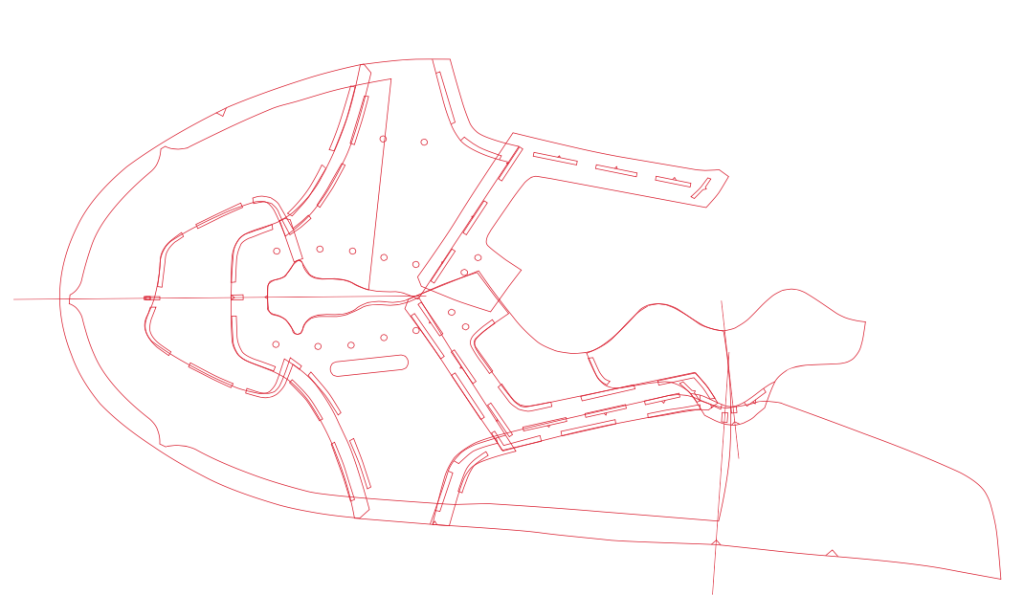

Узор раковины

Как только вы выберете последний для конкретного стиля обуви, который вы шьете, вам нужно будет сделать узор в виде

ракушки, чтобы соответствовать последнему. Узор в виде ракушки - это просто плоская форма, которую можно растянуть

поверх последнего в трехмерную форму. Это искусство сапожника или изготовителя выкроек. Технический термин -

“СОЗДАНИЕ рисунка”. После завершения выкройки оболочки дизайнер и мастер по выкройке могут разработать дизайн

деталей обуви.

Как только выкройка обуви будет разработана, фабрика вырежет детали для верха обуви. Это работа отдела раскроя

обувной фабрики. Для изготовления всех деталей фабрика будет использовать гигантские формочки для печенья, ножи с

компьютерным управлением, лазерную, водяную или ручную резку. Опять же, отдел раскроя должен вырезать каждую

деталь обуви, внутреннюю и наружную, подкладку и усилители. Если обувь состоит из 20 деталей, фабрике потребуется

20 штампов для раскроя 14 размеров. Нет ничего необычного в том, что у нас тысячи и тысячи штампов для раскроя.

Отдел пошива обуви

Как только все детали раскроены и собраны в единое целое, швеи могут приступать к работе. Эта часть фабрики называется

швейным отделом или линией сшивания. На одной линии сшивания может работать от 50 до 100 человек в зависимости от

сложности обуви. Как правило, две линии сшивания могут поддерживать одну линию сборки. Сначала швеи соединяют

внешнюю оболочку обуви, внутреннюю подкладку и язычковые детали. В стежки также добавляются усиления, фурнитура,

петли для шнурков, цветная пена и накладка на пятку. Затем отдел пошива выполнит операции по формированию пятки и

носка. Заключительная операция переключения заключается в прикреплении детали узора, закрывающей нижнюю часть

готового верха. Это называется стробировочный носок. Стробировочный шов - это строчка в виде гусеницы, которая

проходит вдоль нижнего края, когда вы заглядываете внутрь спортивной обуви.

После завершения сшивания наступает время ОКОНЧАТЕЛЬНОЙ СБОРКИ. Это делается на СБОРОЧНОЙ ЛИНИИ. Не путать с

линиями сшивания или примерки на складе. Окончательная сборка - это когда верх обуви соединяется с подошвой

Этот первый шаг называется формованием обуви. На данный момент эта обувь свободна и болтается и не имеет формы

ботинка или человеческой стопы. Формовка обуви - это процесс, при котором вы натягиваете этот верх на форму (форму

для обуви), что позволяет ему растягиваться и принимать форму настоящей обуви. Форма для обуви может быть

изготовлена из дерева, пластика или металла, в зависимости от типа обуви, которую вы изготавливаете, и процесса

цементирования. Кроме того, верх может нагреваться паром, чтобы облегчить процесс формования обуви. Существует

множество различных способов формования обуви.

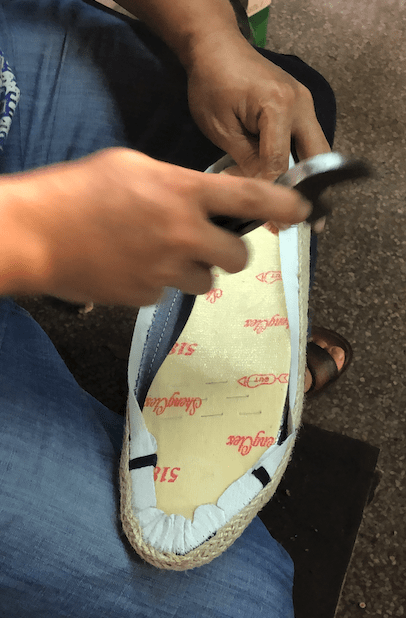

Добавьте подошву для обуви

Как только у вас будет верхняя форма, пришло время наносить нижнюю. Это можно сделать несколькими способами:

контактным цементом, вулканизацией, прибиванием гвоздями или пришиванием. ((Смотрите статью: Холодный цемент

против горячего. Вулканизированная конструкция обуви) В случае цементирования формованный верх (с формой для

обуви, все еще находящейся внутри) и элементы подошвы грунтуются и цементируются вместе. Операция прессования

обеспечивает хорошее сцепление. Как только форма для обуви удалена, обувь зашнуровывается, очищается и проверяется

операторами по контролю качества перед упаковкой.

Новости

- Все, Что Вам нужно знать о вечерней обуви 2023-09-28

- Как производится женская обувь оптом 2023-09-28

навигация по классам

пресс - центр

Связаться с нами

Контакты: Wendy Ho

Мобилльный Тел: +86-18665080175

Почта: wendy@gujushoes.com

Whatsapp:+86-18665080175

Адрес компании: #711, Building G, Xiamao 16th Community Industrial Zone, Baiyun Lake Street, Baiyun District, Guangzhou, Guangdong, 510000, CN